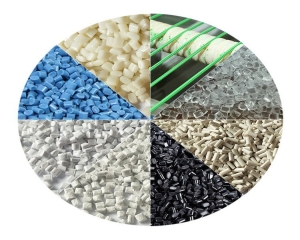

淋膜工艺的“色彩引擎”:PE色母粒如何赋能高性能复合材料?

一滴色母,千层膜间,科学与工艺的融合决定了产品的成败。

在现代工业生产中,淋膜技术作为一种关键工艺,广泛应用于包装、汽车内饰、医用材料等领域。该技术通过将熔融的聚乙烯(PE)均匀涂覆在基材(如无纺布、织物或纸张)表面,形成具有防护、密封或装饰功能的复合材料。

而在这层看似简单的PE薄膜背后,色母粒扮演着至关重要的“色彩与功能引擎”角色。

一、淋膜工艺解析:不止于“涂层”

PE淋膜工艺是通过挤出机将PE树脂熔融后,均匀涂布在移动的基材表面,经冷却定型形成复合材料。以汽车内饰中常见的涤纶针刺布/PE淋膜复合材料为例,淋膜层不仅需要提

供优异的拉伸和撕裂性能,还需兼顾表面质感与长期稳定性。

研究数据表明,经优质PE淋膜处理后的基材,其纵向拉伸强力可达1572.1 N,断裂伸长率提升至71.8%,较未淋膜材料性能显著增强。这一性能跃升的背后,离不开色母粒在淋膜层中的精细调控作用。

淋膜工艺对温度极为敏感,加工温度通常在150–170℃之间。这就要求色母粒具备极佳的耐热稳定性,避免高温下发生分解或变色,导致膜层缺陷或性能劣化。

二、色母粒在淋膜中的核心作用:超越着色的多功能载体

在PE淋膜体系中,色母粒绝非仅仅是“着色剂”,而是一个承载多重使命的功能单元:

- 分散性决定表观质量

淋膜要求色母颜料高度分散,无色点、无条纹。尤其在超薄膜(如10-20层共挤膜)应用中,颜料粒径过大或分散不均会直接导致膜层穿孔或强度下降。高品质薄膜级色母粒通过双螺杆挤出工艺优化,实现“高浓度、高分散”特性。

- 流变性能影响加工效率

色母粒的熔体流动速率(MFR)需与基体树脂科学匹配。若载体树脂MFR过高(如超过基体树脂50%以上),虽然短期改善流动性,长期却可能引发聚合物降解,缩短产品寿命。理想状态是选择略高于基体树脂MFR的载体,在保证分散的同时不牺牲力学性能。

- 耐迁移性保障产品安全

淋膜产品常直接接触食品或日用品(如包装膜、饮用水管)。色母粒需通过严格的食品级认证(如RoHS、疾控中心检测),确保颜料不迁移、不污染内容物。

三、功能性色母粒:淋膜应用的新趋势

随着终端应用场景的多元化,仅满足基础着色需求的色母粒已无法胜任高端淋膜产品开发。功能化复合色母粒成为行业突破点:

- 抗静电型

如抗静电PE色母粒,通过功能性助剂降低膜层表面电阻,防止灰尘吸附,适用于电子元件包装和洁净车间材料。

- 增强防护型

防锈母粒与PE共混淋膜后形成气相防锈膜,广泛应用于金属制品防护包装。其核心要求是母粒混合均匀性(混合≥30分钟)和湿度控制(受潮需40–45℃烘干)。

- 爽滑脱模型

添加硅酮母粒可提升淋膜表面滑爽度,改善脱模性。新一代产品通过分子结构改性,实现“高含量、不析出、不打滑”的平衡。

四、科学选型与工艺控制:工厂的实战建议

色母粒性能发挥极大依赖于应用工艺的匹配性。基于淋膜生产经验,我们总结出以下关键点:

- 添加比例精准控制

色母粒建议添加量为2–5%,过量使用可能导致流变性能恶化。对于防锈等功能母粒,需严格按1:50比例与PE树脂预混。

- 温度分段管理

设定温度需与设备显示值校准,避免局部过热。防锈母粒加工温度上限为180℃,而通用PE色母也应控制在170℃以下,防止热敏颜料分解。

- 基材与母粒协同设计

当淋膜用于涤纶针刺布等基材时,建议选择结晶度变化小的色母粒,以维持复合材料的延展性与抗撕裂性。

五、未来方向:当淋膜遇上纳米科技

新材料技术正推动色母粒向“纳米化、复合化、智能化”发展。例如石墨烯包覆炭黑母粒,通过纳米分散工艺,同步实现导电、着色及增强功能;而纳米氧化锌改性PP母粒则结合了抗紫外与抗静电特性。

随着淋膜层向超薄多层化演进(如20层共挤膜),色母粒也将持续挑战浓度极限与分散极限。

结语:色彩背后的科学

在PE淋膜复合材料中,色母粒早已超越美学范畴,成为集色彩、功能、工艺适配性于一体的高科技载体。从食品包装膜到汽车内饰,从防锈包装到电子屏蔽膜——每一层淋膜的性能突破,背后都是色母粒技术的静默革新。

未来,随着环保法规趋严和功能需求升级,“低迁移、高耐温、多功能复合”将成为淋膜用色母粒的核心竞争力。而唯有将材料科学、纳米技术与工艺know-how深度融合,才能在这场色彩革命中赢得先机。

同类文章排行

- 怎样生产合格的阻燃母料以及在加工过程中应注意的问题

- 深圳市金志成塑胶科技有限公司网站改版

- PET阻燃母粒的区别以及使用场景!

- 深圳金志成新材料科技有限公司

- 不断成长的PA66 尼龙阻燃母粒

- 阻燃母粒一些常识

- 改性后的低熔点 LMPET

- TPU材料抗老化的深度剖析:优势和问题

- 色母粒与色粉:差异与优势解析

- 探秘哑光、磨砂、雾面、消光母粒的奥秘